La Vague : Le magazine de la pharma et des biotechs

UNE NOUVELLE STRATEGIE DE GESTION DE L’EAU EN INDUSTRIE PHARMCEUTIQUE

Article co-écrit par Jean-Emmanuel GILBERT & Stéphane GILBERT.

Document source ici (page 23-26).

Dans un contexte où la relation à l’eau va fortement évoluer sous les contraintes environnementales, réglementaires et économiques, la nouvelle stratégie d’efficacité hydrique, ciblant prioritairement l’action sur les causes, plutôt que le traitement des conséquences, permet l’amélioration de la performance industrielle et environnementale des usages de l’eau : moins consommer, mieux produire et moins rejeter. Cet article présente les principaux concepts et quelques cas d’application de cette stratégie.

1. Contexte et enjeux

1.1 Une inévitable transition hydrique

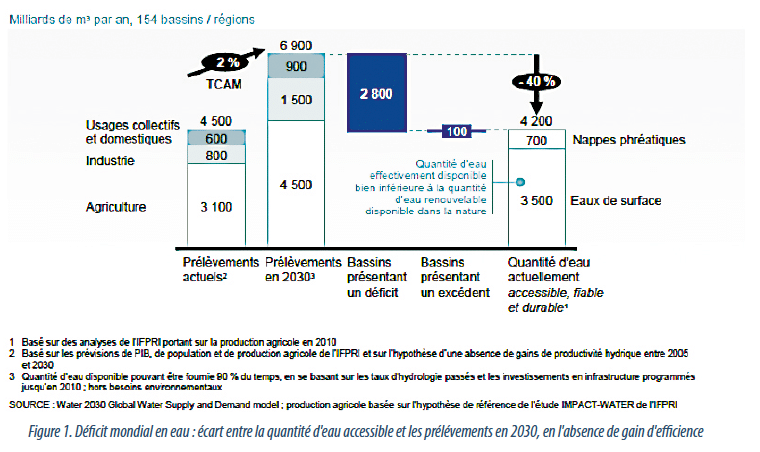

Les usages de l’eau ont été développés dans un contexte où l’eau était perçue comme inépuisable, inaltérable et quasiment gratuite, ce qui n’est évidemment pas le cas. Bien au contraire, l’utilisation de l’eau va être de plus en plus contrainte et coûteuse, à cause des changements et aléas climatiques, de l’augmentation de la population et de l’urbanisation ou encore de la pollution généralisée. Ceci engendre, au niveau mondial, une transition hydrique, comme il y a une transition énergétique.

Selon le rapport MacKinsey(1) , à l’horizon 2030, sans modification de nos usages de l’eau, l’eau disponible ne pourra couvrir que 60% des besoins. Surmonter cet enjeu représente un effort considérable, d’autant plus qu’il s’agit d’une valeur globale : à un niveau local (géographique et/ou saisonnier) la différence à combler sera encore plus importante. Par ailleurs, si le déficit prévu atteint 40% en 2030, cela signifie qu’il a en fait déjà commencé. Cette inévitable transition n’affectera pas seulement les zones aujourd’hui connues pour leur sécheresse mais bel et bien l’ensemble des pays. A titre d’exemple, le rapport du sénat « Eau, urgence déclarée », paru en mai 2016(2) montre bien les enjeux pour la France.

Notre relation à l’eau va donc devoir évoluer pour prendre en compte cette nouvelle réalité.

1.2 Le coût réel de l’eau en industrie : coûts directs et indirects (figure 2)

Concernant l’industrie, un autre facteur va contribuer à faire évoluer cette relation : son coût. Aujourd’hui, l’eau est à tort considérée comme peu coûteuse, car elle n’est généralement perçue qu’au travers de ses coûts directs « visibles », c’est-à-dire ses coûts en tant que matière (ex. : €/m3 consommé ; taxes et redevances associées aux volumes et qualité des rejets).

Cette vision est très partielle.

En tant que fluide thermique et utilités (pour transporter, laver, rincer, dissoudre, etc.), ou encore en tant que solvant et ingrédient, l’eau irrigue en fait quasiment toutes les opérations industrielles et le calcul de son coût global doit aussi prendre en compte tous les investissements (installations, réseaux, capteurs, pompes, etc.) et coûts de fonctionnement (énergie, réactifs, maintenance, analyses, masse salariale,…) nécessaires aux usages de l’eau, pour l’alimentation en eaux standardisées des procédés de production de l’usine comme pour la gestion des eaux usées qu’ils produisent.

Le plus souvent, les données existent mais ne sont pas rapportées à l’eau (ex. : les consommations électriques d’une station d’épuration sont rapportées dans les dépenses d’énergies, alors qu’il s’agit de coût liés à l’eau). Or cela devrait être le cas : utiliser des procédés économes en eau et/ou « propres » réduit non seulement la facture de l’eau, mais aussi ces coûts directs. Le levier est bien l’eau.

À ces coûts directs doivent de plus être ajoutés les coûts indirects, c’est-à-dire non plus les coûts de l’eau, mais ceux dus à l’eau. Il peut s’agir, par exemple, de pertes de productivité (ex. : réduction ou arrêt de production liés à l’eau), de coûts de non qualité (ex. : non-conformité des produits finis due à une mauvaise maîtrise de la qualité des eaux ingrédients ou d’eaux de nettoyage), de baisses de performance (ex. : 1 mm de tarte peut induire une réduction de 82% de l’efficacité de la transmission de chaleur(3) ou encore de réduction de durabilité des installations (ex. : un nouveau procédé induit des rejets plus acides, qui vont consommer les réseaux qui n’avaient pas été initialement conçus pour cela).

Les évaluations faites sur des cas concrets montrent que le coût direct « visible », (quelques €/m3) peut en être multiplié par 5 ou 10. Ce multiple va bien sûr dépendre du secteur industriel, de la taille de l’usine, de ses usages de l’eau, etc.

1.3 Particularité de l’industrie pharmaceutique

L’industrie pharmaceutique, comme tous les secteurs produisant des substances actives biologiques, présente une particularité notable : la qualité de ses rejets, du fait de la potentielle présence résiduelle d’actifs (issus de la production ou des activités de R&D), mais aussi de leurs sous-produits de dégradation.

Ces substances agissent sur le vivant à de très faibles concentrations, c’est leur but. De ce fait, les critères classiquement utilisés pour évaluer la qualité des rejets industriels ne sont en rien représentatifs des effets biologiques potentiels. La charge polluante vue par ces indicateurs (ex. : DCO) peut être quantitativement quasi nulle mais porter quand même une activité biologique très élevée, ou inversement.

Il est par ailleurs très difficile d’évaluer leurs potentiels effets toxiques sur les espèces et les écosystèmes, car ceux-ci sont aussi divers et variés que le sont les médicaments. Leurs impacts peuvent de plus apparaitre à court, moyen mais aussi long termes (ex. : effets perturbateurs endocriniens, génotoxicité, etc.), ce qui complique encore cette évaluation. Pour ne rien arranger, même si les effets biologiques de certaines substances isolées sont connus, ceux du mélange final restent difficiles à prévoir et nécessitent une évaluation en tant que telle.

En dehors des effets de toxicité, d’autres effets indésirables peuvent être induits comme par exemple l’apparition d’antibiorésistances, générée par des pressions constantes en antibiotiques(4) .

La qualité des rejets pharmaceutiques représente donc un enjeu complexe, mais pourtant majeur car potentiellement porteur de risques conséquents(5).

2. Une nouvelle stratégie de gestion de l’eau

2.1 Situation actuelle

L’actuelle stratégie de gestion de l’eau est principalement basée sur le traitement de l’eau : d’une part la production d’eaux standardisées (osmosées, déminéralisées, glacées, etc.) à partir d’eaux brutes en amont du process et d’autre part la collecte et le traitement des eaux usées en aval.

Dans la situation où l’eau devient moins disponible et plus coûteuse, cette stratégie peut s’avérer inadaptée car elle se contente de répondre aux besoins, sans se soucier de la pertinence et l’efficience des usages de l’eau. Autrement dit, elle agit sur les conséquences, en ne se souciant que très peu des causes. Dans le cas des eaux usées, cela conduit notamment à un empilement de procédés, dans le but de répondre par un nouveau traitement à chaque nouvelle contrainte réglementaire ou un nouveau risque identifié.

Par ailleurs, la gestion des eaux usées consiste aujourd’hui à collecter, mélanger puis traiter l’ensemble des effluents d’un site, ce qui relève au départ d’une bonne intention : éviter que tout polluant ne sorte du site sans avoir été traité.

Ceci peut cependant être contreproductif, car ce faisant, des effluents parfois très différents sont mélangés : des eaux claires avec des phases aqueuses chargées en solvant, en détergents ou en matières actives, etc. Par comparaison, il ne viendrait plus à l’idée de personne de mélanger des déchets différents, car cela rend quasiment impossible leur traitement ou leur valorisation dans des filières sélectives. C’est pourtant ce que l’on fait avec l’eau, ce qui conduit à un surdimensionnement des installations de traitement et rend impossible des stratégies dédiées.

2.2 Une nouvelle stratégie d’efficacité hydrique

L’objectif de l’efficacité hydrique est d’améliorer l’ensemble des facettes de la gestion de l’eau, c’est-à-dire : réduire les consommations d’eau, l’utiliser plus efficacement et réduire les rejets (en volume, charge polluante et toxicité).

C’est une démarche d’intelligence économique qui vise d’une part à réduire les coûts (directs et indirects), les impacts et les risques liés à l’eau et d’autre part à améliorer la productivité d’un site industriel.

Cette stratégie consiste à agir prioritairement sur les causes racines, c’est-à-dire les usages de l’eau, pour réduire les besoins de consommations et les eaux usées (en quantité et/ou qualité) et n’avoir à produire ou à traiter que ce qui n’aura pu être évité. La base de cette stratégie n’est donc plus le traitement de l’eau, mais l’information.

Le premier objectif technique est de connaître et suivre précisément les consommations et rejets de chaque usage de l’eau. Ceci peut se faire, durant des campagnes ciblées ou de manière pérenne, par l’installation de points de mesure quantitative et qualitative (débitmétrie, physico-chimie : pH, conductivité, température, etc.) ainsi que par des prélèvements sur lesquels seront analysés, en laboratoire ou par des kits de mesure rapide, les paramètres pour lesquels il n’existe pas de capteurs. Les données collectées seront alors confrontées aux évènements (opérations industrielles et incidents) ayant eu lieu durant la période d’observation afin d’attribuer à chacun d’entre eux sa signature en terme de consommation et de rejet.

Le deuxième objectif technique est d’utiliser la cartographie dynamique des flux et usages de l’eau ainsi produite pour identifier et quantifier les points d’amélioration et de risques, puis préconiser des solutions organisationnelles et/ou techniques. De nombreuses actions à la source sont envisageables et dépendront du contexte : modification de conditions opératoires, substitution, réutilisation, recyclage, tri sélectif, etc.

Au-delà des simples plans d’améliorations, cette nouvelle manière de suivre les flux et usages de l’eau rend possible de nouvelles stratégies de gestion de l’eau radicalement différentes.

3. Exemples d’applications

Les cas présentés ci-après sont tirés de cas concrets, anonymisés et simplifiés. En dehors de l’objectif technique présenté, ces études ont été l’occasion de mettre en évidence d’autres potentiels d’amélioration ou des risques, non présentés.

3.1 Réduction à la source de polluants par modification de conditions opératoires

Contexte : industrie chimie fine

Problème : non-conformité systématique en phénol, alors que l’usine n’en utilise pas et n’est pas censée en produire.

Etude : 1/ Analyse des données existantes (débit, physico-chimie…), entretiens avec le personnel (production, maintenance, environnement…), visites techniques.

2/ Cartographie des flux et usages de l’eau en 7 points durant 3 semaines (mesure en continu : débitmétriques et physico- chimiques + « échantillothèque » pour analyses en laboratoire : phénol, DCO, …)

Conclusion : 80% du phénol provient de la dégradation d’un intermédiaire de réaction, produit en début de semaine et consommé sur 5 jours.

Action de correction à la source : diminution de la cinétique de dégradation par modification de la durée et de la température de stockage de cette substance intermédiaire.

Résultat : réduction de 40% du flux de phénols et retour en conformité complète, sans investissement, ni traitement.

Autres actions correctives complémentaires menées : réduction de 56% duflux d’azote par substitution des produits chimiques de nettoyage et retour en conformité pour le paramètre « couleur » par tri sélectif des rejets.

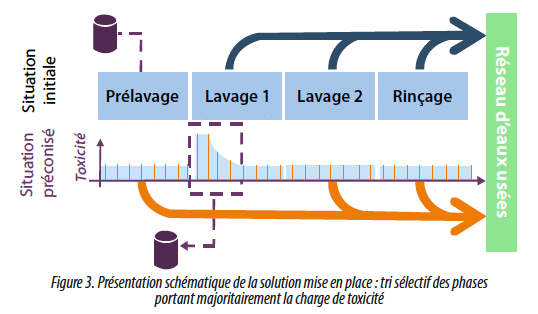

3.2 Réduction à la source de toxicité par tri sélectif

Contexte : industrie pharmaceutique

Problème : important potentiel toxique des effluents, mais absence de connaissance de son origine précise.

Etude : 1/ Analyse des données existantes (débit, physico-chimie…), entretiens avec le personnel (production, maintenance, environnement…), visites techniques.

2/ cartographie des flux et usages de l’eau en 5 points durant 1 semaine (mesure en continu : débitmétriques et physico- chimiques + « échantillothèque » pour analyses en laboratoire : toxicité)

Conclusion : la majeure partie de la toxicité provient des opérations de lavage.

Etude complémentaire : étude des opérations de nettoyage et suivi précis de l’épuisement de la charge de toxicité à chaque étape (pré-lavage, lavage 1, lavage 2, rinçage).

Conclusion : contrairement à ce qui était supposé à partir des mesures de conductivité (standard métier), les phases les plus toxiques sont en fait observées au début de la phase de lavage 1, et non pas dans les effluents du prélavage.

Actions correctives : tri sélectif des phases concernées et stockage avant évacuation par dépotage.

Résultat : forte réduction de la toxicité des effluents sans investir dans du traitement (et réduction des risques de manière générale).

3.3 Optimisation de procédé de traitement de l’eau

Contexte : industrie agroalimentaire

Problème : limite de fonctionnement des installations de traitement de l’eau induisant un risque de réduction de la production.

Etude : suivi fonctionnel complet des installations (12 paramètres, fréquence d’acquisition à la minute durant 2 semaines) et corrélation du déroulement des régénérations des filtres avec les données mesurées.

Conclusion : la programmation du pilotage de l’automate ne prend pas suffisamment en compte les inerties du système dans les phases de régénération et de nettoyage.

Actions correctives : reprogrammation de l’automate selon les données mesurées.

Résultat : réduction de 60% de la quantité d’eau utilisée par lavage de filtre et réduction du temps de régénération de 7 à 2 jours : nouvelle capacité de production sans investissement.

4. Perspectives

4.1 Une stratégie de tri sélectif généralisé

Compte tenu des particularités de l’industrie pharmaceutique, et notamment la difficulté à évaluer correctement la qualité de ses rejets et les risques potentiellement associés, il parait plus efficace, d’un point de vue environnemental, technique et économique, de mettre en place une stratégie poussée de tri sélectif des eaux usées, le plus en amont possible (idéalement en sortie des opérations industrielles concernées), afin d’orienter les phases les plus problématiques vers des filières dédiées (ex. : évacuation en tant que déchet liquide, avec ou sans concentration préalable sur site).

Ceci contribuera fortement à réduire drastiquement les risques associés aux rejets, mais aussi la nature, le dimensionnement et donc les coûts (investissement, fonctionnement et taxes) de traitement des eaux du site.

4.2 Usine connectée et calculs en temps réel

La mise en place d’un système de collecte et d’exploitation avancée de flux de données, en masse et en temps réel permet de réaliser une cartographie dynamique pour identifier les points d’amélioration et de risque. Maintenir ce système de manière pérenne (usine connectée) permet d’une part de réaliser en temps réel un suivi fonctionnel et des analyses de performances dans le cadre d’une amélioration continue. Mais cela permet aussi d’autre part d’accumuler de la donnée dans le temps pour constituer des historiques longs qui seront alors disponibles et consultables à volonté pour répondre à chaque nouvelle question ou encore identifier les signaux précoces de dérives ou de dysfonctionnement, débouchant ainsi par exemple sur de la maintenance prédictive : « les données stockées aujourd’hui sont la matière première de la performance de demain ».

De plus, il est maintenant possible d’exploiter en temps réel des modèles de procédés ou de systèmes, pour générer des fonctions de prédiction ou de prescription. Ces modèles peuvent être de nature descriptive (basés sur les lois physiques, chimiques ou biologiques) et/ou statistique (basés sur l’analyse des historiques longs).

De telles solutions complètes, couvrant les besoins de collecte, formatage, transmission, centralisation et exploitation avancée de flux de données en temps réel et en masse sont maintenant accessibles simplement, adaptables aux besoins de chaque site et utilisables par des non spécialiste(6).

Conclusion

Contraintes physiques et environnementales, coût de l’eau, risques liés à la qualité des rejets,… : il y a un fort intérêt industrielàcomprendre, repenser et améliorer ses usages de l’eau, tant pour résoudre les problèmes d’aujourd’hui que pour préparer efficacement demain.

L’expérience sur le terrain montre qu’une nouvelle stratégie basée sur un diagnostic permanent des flux et usages de l’eau, permettant des actions à la source (prévenir plutôt que guérir) peut être particulièrement performante, économiquement et environnementalement.

Dans le cas de l’industrie pharmaceutique, l’encadrement nécessairement strict de l’activité peut limiter les possibilités d’actions à la source. Faciliter l’évolution des autorisations de mise sur le marché ou les dossiers de validation des procédés dans le cas de l’amélioration de la performance des usages de l’eau serait une piste à creuser (dans la mesure où ces évolutions n’impactent bien sûr en aucun cas le procédé de fabrication mais par exemple uniquement les opérations de nettoyage).

Mais ce qui freine réellement le déploiement de cette stratégie est tout simplement le nécessaire renversement de vision du cycle de l’eau d’un site industriel et l’évolution des pratiques.

Or, quel que soit le domaine concerné, le changement reste la chose la plus difficile à faire pour l’être humain.

Source :

[1] http://www.mckinsey.com/business-functions/sustainability-and-resource-productivity/our-insights/charting-our-water-future

[2] https://wsenat.fr/notice-rapport/2015/r15-616-notice.html

[3] https://wbatirama.com/article/14813-vendre-une-chaudiere-ne-suffit-pas.html

[4] cf CDAGOT

[5] exemple : « Adverse effects in wild fish living downstream from pharmaceutical manufacture discharges » Environment International,Volume 37, Issue 8, November 2011, Pages 1342-1348

[6] edatamotic.com et https://aquassay.com/ewe-cest-quoi/

Contact : Vincent Reynaud vincent.reynaud@aquassay.com 05.87.03.80.59